В обиходе наиболее распространены так называемые спиральные сверла, которые благодаря своей конфигурации пригодны как для твердой стали, так и для сравнительно мягкой древесины (рис. 1).

|

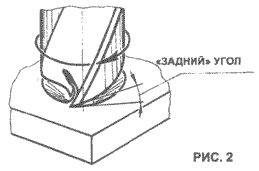

Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. Кстати, образование стружки — это довольно сложный процесс со сдвигом отдельных частиц, пластической деформацией и другими явлениями, которые в данном случае не будем рассматривать. Отметим только, что при сверлении хрупкого материала, например чугуна, образуется так называемая сыпучая стружка; если же материал пластичен, скажем медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, вроде многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал. При вращении сверла его режущие кромки описывают коническую поверхность, поэтому «дно» отверстия тоже приобретает коническую форму. Чтобы она получилась, конический торец сверла не должен иметь каких-либо выступающих за его пределы элементов. А режущие кромки должны быть расположены на самом конце торца — ниже всей остальной его поверхности. Тогда, на языке профессионалов, будет обеспечен так называемый "задний угол" или "тыл" (рис. 2). |

Чтобы понять, зачем он нужен, попробуйте снять обычным ножом стружку с деревянной

плашки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, —

это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой

до определенного положения, образуя тем самым «задний угол», и оно начнет

снимать стружку (рис. 3). «Задний угол» не должен

быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину, снимать

же толстую стружку придется со значительными усилиями.

Что касается сверл, предназначенных, скажем, для обработки металла, то их «задний угол» обычно имеет пределы 5—10 градусов.

Выбор оборудования для заточки сверл. Первый вариант самый распространённый, электронаждак. Можно обойтись и болгаркой закреплённой специальным кронштейном на верстаке. В принципе электронаждак несложно изготовить своими руками, используя электродвигатель мощностью 100—300 Вт с частотой вращения вала 1000—1500 об/мин и несколько деталей для установки мотора на платформу и присоединения к валу абразивного круга. Но при существующим обилии предложений на Российском рынке проще купить готовое изделие. А лучше всего использовать заточной станок поскольку он и создавался для этих целей, заточка получиться идеальной. Но последний вариант подходит только тем у кого такой станок есть в наличии поскольку покупать такой дивайс для заточки только свёрл просто накладно. Так-что остановим свой выбор на варианте первом и самом распространённом.

При использовании любого из выше перечисленного оборудования подумайте о собственной безопасности, прочитайте руководство по эксплуатации, особенно внимательно раздел по технике безопасности, и только тогда приступайте к работе на выбранном вами оборудовании.

Теперь приступим непосредственно к заточке. Первым делом надо запомнить что при заточке и работе нельзя перегревать сверло, синяя кромка это плохой признак, потому что при перегреве материал сверла меняет свои свойства теряя твёрдость, такое сверло держать заточку острой долго не будет, если вообще будет сверлить.

Заточку сверла начинают с получения режущих кромок, ориентируясь при этом на

участки спиральных канавок, по которым скользит стружка. Удерживая сверло

так, чтобы затачиваемая кромка постоянно была параллельна оси вращения

абразивного круга, снимайте с задней поверхности металл до тех пор, пока

отраженный от кромки свет не перестанет улавливаться глазами. Ту же операцию

проделайте и с другой кромкой.

Угол между ними, в зависимости от материала, примерно таков: для стали — 140, для латуни, бронзы — 110—120, для мягкого алюминия, меди, пластика, дерева — 90—100 градусов. Универсальным считают угол, равный 120 градусам. Именно такой угол имеют поступающие в продажу сверла, (рис. 4) но как правило новые свёрла не имеют "заднего угла" или затыловки поэтому их приходиться точить перед тем как начать ими работать.

|

|

|

Понятно, что без достаточного опыта довольно сложно получить «на глаз» угол нужной величины. Поэтому воспользуйтесь шаблоном, вырезанным из тонкого картона или плотной бумаги (рис. 5). Идеальный вариант и более долговечный препилить шаблон из стальной пластины толщиной от 0,5 до 1,0 миллиметра и твёрдостью 45-50 HRC, выполнив эту операцию по контр шаблону, перепиленному по угломеру, или использовать угломер настроенный на нужный угол в качестве шаблона если есть такая возможность.

При

заточке следите за тем, чтобы вершина сверла находилась точно на его оси, а

длина кромок была бы одинакова, тогда они при вращении сверла станут двигаться

по одинаковым траекториям. Но без навыка не просто определить, одинакова ли

длина кромок и на своем ли месте находится вершина, поскольку поверхности,

отражающие свет слева и справа, выглядят неодинаково. Поэтому осматривайте не

само сверло, а только его контур. Для этого возьмите сверло в правую руку, а

левую ладонь согните, чтобы закрыть вершину сверла с трех сторон, поместив ее

как бы в «коридоре». Источник света — окно либо ярко освещенная стена (но не

сама лампочка) — должен находиться на одном из торцов этого «коридора».

Осматривайте сверло одним глазом на расстоянии 15—20 см (рис. 6). Для большей уверенности можно использовать штангенциркуль и промерить оба размера a=b, при условии что вы работаете шаблоном и штангенциркулем погрешности при заточки сводятся к минимуму.

|

|

|

Когда сформируете кромки, приступайте к обработке их задней поверхности, придав им прежде всего коническую форму. Для контроля воспользуйтесь обычной шайбой либо другой подходящей деталью с отверстием по диаметру примерно на треть меньшим, чем затачиваемое сверло (например, для девяти миллиметрового сверла диаметр отверстия в шайбе должен быть около 6 мм).

Приложив «заднюю» поверхность кромок к краям отверстия, легко определить, сколько нужно удалить металла (рис.7). Когда кромки станут коническими, сформируйте задние углы. При этом металл снимайте так, чтобы на каждом миллиметре дуги окружности зазор между сверлом и шайбой возрастал на 0,15—0,2 мм. К примеру, если длина участка задней поверхности, которая оказалась против края отверстия в шайбе, равна 4 мм, то перепад высот должен равняться 0,6—0,8 мм (рис.8).

|

|

|

При формировании конических кромок и заднего угла будьте предельно внимательными и не повредите режущей поверхности. Для этого оставьте нетронутыми полоски шириной 0,2—0,3 мм, с которых удалите металл при последних, чистовых, проходах (рис. 9).

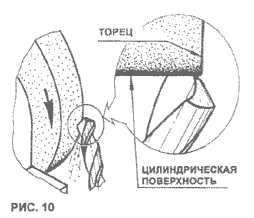

Используйте лишь ближайший к торцу участок абразивного круга, чтобы случайно не наехать на режущую кромку противоположной стороны сверла (рис. 10).

|

|

|

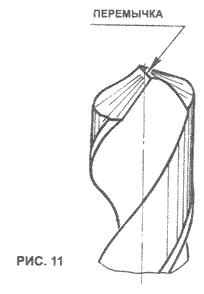

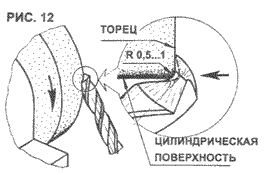

При любом сверлении вместе с режущими кромками

действует и так называемая перемычка — ребро, образованное двумя задними

поверхностями (рис. 11). Это ребро не режет материал, а лишь мнет и

раздвигает его в стороны, вынуждая на немалые усилия. Очевидно, что, чем меньше

длина перемычки, тем легче сверло будет проникать в материал, но вовсе ребро

нельзя ликвидировать, иначе тело сверла в своей центральной части может сломаться.

Действуя на углу абразивного круга с радиусом скругления, не превышающим 0,5—1 мм, можно несколько увеличить длину режущих кромок, укоротив тем самым перемычку (рис. 12). Для сверл диаметром 4—6 мм сохраните примерно 0,5—0,7 мм ее длины, для более толстых — 1—1,5 мм. С мелкими сверлами (диаметром менее 3 мм) рисковать не стоит. Но если электронождак снабдить мелкозернистым кругом, то при очень малом радиусе угла абразивного круга можно вполне уменьшить длину перемычки и двух миллиметрового сверла — был бы только острым глаз и твердой рука (рис. 13). При использовании сверла для того чтобы увеличить размер уже существующего отверстия, или сверление в два сверла для получения более точного размера отверстия, у второго сверла ребро можно не трогать и оставить такое как оно получилось, так как центр под отверстие уже просверлен и создавать лишних усилий при работе ребро второго сверла не будет.

|

|

|

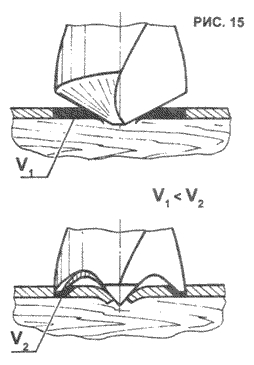

Своих хитростей требует сверление листового материала.

Тот, кто хотя бы однажды пробовал использовать для этого спиральное сверло со

стандартной заточкой, знает, что отверстия не получаются идеально круглыми. При

выходе на другую сторону листа режущие кромки, проваливаясь в отверстие,

захватывают слишком толстую стружку, а само сверло проскальзывает в патроне. Еще хуже, если лист вырвется

из рук и начнет вращаться вместе со сверлом, — тогда недалеко и до травмы. Поэтому при сверловке держать любую деталь руками запрещено по технике безопасности, желательно закрепить изделие на станке прижимами либо на верстаке струбцинами. ( Руки целей будут ).

Особенно трудно справиться с листами из нержавеющей стали, меди, алюминия толщиной в 10—20 раз меньшей, чем диаметр сверла.

В этом случае при значительном объеме работ

стоит превратить спиральное сверло диаметром не менее 4—5 мм в подобие

перового сверла для дерева (рис. 14).

Отверстия, полученные с помощью такого преобразованного сверла, окажутся

абсолютно круглыми, на обратной стороне листа практически не появятся

заусеницы, а производительность увеличится в несколько раз, поскольку уголки

сверла будут вырезать не все отверстие, а только кольца шириной не более 0,5—1

мм (рис. 15).

|

|

|

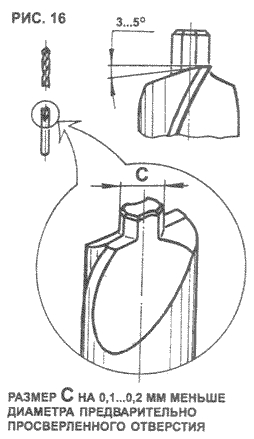

И последний совет. Если сверло сломается, не спешите его выбрасывать. Участок сверла со спиральными канавками и хвостовик — это идеальная заготовка для зенковки, чтобы получать углубления для винтовых головок (рис. 16).

Назад